Depuis son entrée en vigueur en 2021, l’indice de réparabilité a peu à peu fait son chemin. Mais il comporte encore des lacunes.

Un plan d’action pour l’économie circulaire a été voté par le Parlement européen en février 2021 dans le but d’atteindre une économie neutre en carbone, durable, non toxique et entièrement circulaire d’ici à 2050. Une des priorités de ce plan – qui s’inscrit dans une stratégie initiée par de nombreuses directives et décrets du Parlement européen, notamment la directive 2012/19/UE – est de réduire les déchets d’équipements électroniques et électriques. L’indice de réparabilité en fait partie.

Un plan d’action pour l’économie circulaire a été voté par le Parlement européen en février 2021 dans le but d’atteindre une économie neutre en carbone, durable, non toxique et entièrement circulaire d’ici à 2050. Une des priorités de ce plan – qui s’inscrit dans une stratégie initiée par de nombreuses directives et décrets du Parlement européen, notamment la directive 2012/19/UE – est de réduire les déchets d’équipements électroniques et électriques. L’indice de réparabilité en fait partie.

D’après le rapport « The Global E-waste Monitor 2020 », la quantité de déchets liée aux équipements électriques et électroniques (EEE) a bondi de 44,4 Mt en 2014 à 53,6 Mt en 2019 (soit 7,3 kg par habitant) et devrait atteindre 74,7 Mt d’ici à 2030. Soit une hausse de 21 % en 5 ans et de presque 70 % en 15 ans. Parmi les causes avancées de cette augmentation, la consommation grandissante d’EEE, leur court temps de vie et le manque de solutions pour les réparer.

L’indice de réparabilité, c’est quoi et pourquoi ?

L’initiative française d’indice de réparabilité déployé le 1ᵉʳ janvier 2021 entend répondre à ces défis en sensibilisant les consommateurs à la réparation et en incitant les fabricants à l’écoconception.

Affiché sur les produits, l’indice prend la forme d’une note sur 10 et d’un pictogramme coloré dépendant du score obtenu – rouge pour les équipements ayant une note inférieure ou égale à 1,9 ; orange, jaune, vert clair et vert foncé, jusque 3,9, 5,9, 7,9 et 10, respectivement.

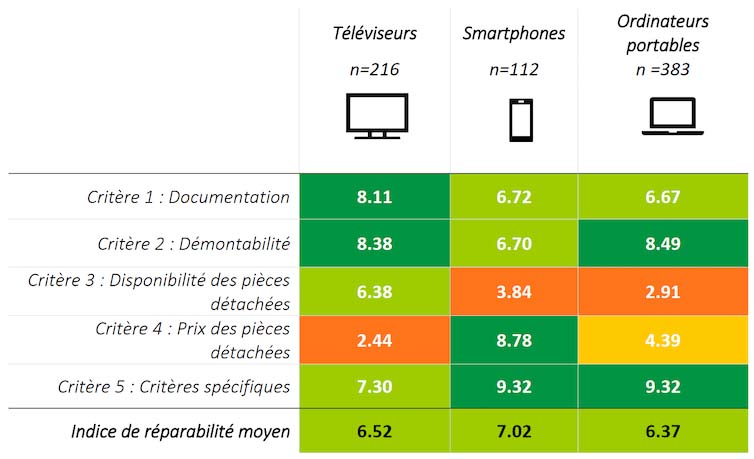

Afin de calculer cet indice, cinq critères sont utilisés : la disponibilité de la documentation technique ; la démontabilité et accès, outils, fixations ; la disponibilité des pièces détachées ; le prix des pièces détachées ; et des critères spécifiques à la catégorie du produit.

Le score de 700 équipements analysé

En mai 2022, nous avons analysé les scores de plus de 700 équipements électroniques dans trois catégories de produits : les téléviseurs, les smartphones et les ordinateurs portables, qui sont les appareils électroniques avec le potentiel de réparabilité le plus important comparé, par exemple, aux lave-linge qui atteignent un bien meilleur taux de réparation – bien qu’améliorable également. Les données (prix de vente, marque, modèle, indice de réparabilité, score de chaque critère et sous-critère) ont été récoltées à partir du site Internet de la société Darty.

Cette analyse nous a permis de constater que, malgré l’obligation depuis le 1er janvier 2021 de rendre disponible le score lors de la vente de l’équipement, certaines marques n’ont pas encore fourni celui de leurs produits, et que certains arborent un score unique pour toute la gamme de produits. La grille de calcul de score est ainsi remplie de façon globale sans inclure les spécificités de chaque bien, ce qui pose question compte tenu de la faible standardisation des pièces détachées.

La majorité des scores obtenus par les marques pour leurs différents produits sont en outre supérieurs à 5, ce qui montre un manque d’efficacité dans l’utilisation de l’échelle complète et de sanction en cas de mauvais score sur un ou plusieurs critères. L’utilisation d’une moyenne arithmétique pour calculer l’indice final conduit en effet à ce que de bons scores sur certains critères compensent les mauvais scores sur d’autres.

Les smartphones et ordinateurs portables obtiennent ainsi de bons indices de réparabilité malgré la faible disponibilité des pièces détachées, qui rend souvent leur réparation impossible.

Encore des freins à lever

À ce jour, la politique en matière de pièces détachées est un élément clé dans la réparation des appareils défectueux : les grandes disparités observées dans les scores finaux des appareils proviennent en premier lieu de la politique des marques en matière de pièces détachées.

Une documentation claire et accessible, indispensable aux réparateurs, est par ailleurs encore trop souvent difficile à obtenir auprès de certaines marques. La pédagogie dans le milieu de la réparation est majoritairement le fait des particuliers et du monde associatif.

Il est enfin essentiel que les fabricants réduisent au maximum l’usage de colle et soudure dans leurs produits, principaux freins à la démontabilité des objets. Plus généralement, la miniaturisation et la compacité du design de ces équipements complexifient le processus de réparation.

D’après un rapport de l’association Halte à l’obsolescence programmée, d’autres obstacles ne sont pas pris en compte dans l’indice, tels que la sérialisation et la compatibilité des pièces détachées. Les réparateurs indépendants ont par exemple constaté une hausse des pièces irremplaçables car associées à un appareil spécifique via leur numéro de série.

Tableau récapitulatif des moyennes obtenues pour l’indice de réparabilité et ses critères.

Un progrès réel… à affiner

Soyons clairs, l’affichage de l’indice de réparabilité représente un réel progrès pour améliorer nos habitudes de consommation. Des améliorations sont néanmoins possibles en matière de calcul, de transparence, et de contrôle de l’indice, afin d’augmenter son impact.

Comme l’illustrent nos analyses, la grille actuelle ne permet pas d’identifier strictement les produits difficilement réparables, puisqu’un indice assez élevé peut être obtenu par un équipement électronique qui dispose d’une lacune forte en la matière.

D’autres méthodes de calcul pourraient être utilisées, comme une moyenne géométrique afin qu’une note proche de zéro sur un critère réduise considérablement le score final de l’indice. Cette solution aurait le mérite de pousser les fabricants à avoir des scores corrects sur tous les critères, et le score refléterait mieux la réparabilité « réelle » de l’équipement.

Une meilleure transparence des fabricants

Un second élément concerne la transparence du processus d’encodage des scores des différents critères. Les constructeurs adoptent des pratiques différentes, certains rapportant une même note pour une gamme de produits, alors que d’autres fixent une note spécifique par produit.

Il semble donc nécessaire que les fabricants fournissent en toute transparence la grille de calcul complète et détaillée ainsi que les engagements sur lesquels ils ont fondé leurs calculs – en particulier les périodes de disponibilité de leurs pièces et leurs conditions d’accès. Cela les obligerait à remplir avec sérieux cette liste et permettrait aux autres acteurs (publics et privés) d’être critiques par rapport aux notes obtenues par les appareils.

Notons enfin qu’un véritable contrôle de l’indice de réparabilité par le marché est difficilement réalisable. Certaines informations sont peu accessibles ; les engagements sur la disponibilité des pièces de rechange dans le temps ne sont presque jamais spécifiés ; les catalogues de pièces détachées sont rarement disponibles.

Et la vérification des déclarations des fabricants (par exemple concernant l’accès aux pièces détachées) requiert des interactions avec l’ensemble des acteurs concernés.

Impliquer fabricants, consommateurs et acheteurs

L’indice de réparabilité implique en effet une pluralité d’acteurs : il guide à la fois les fabricants dans leurs choix de design, les réparateurs dans l’anticipation des étapes clés de leurs réparations et les acheteurs dans leur souhait d’adopter une consommation responsable et durable. Dans cette optique, la charge de construire l’indice ne peut incomber uniquement aux fabricants et doit donner lieu à des discussions avec les parties prenantes.

L’indice associé à un produit ne devrait en outre pas être une grandeur statique établie de manière définitive à la sortie d’usine – la 1re étape de son cycle de vie où, par ailleurs, sa réparabilité n’a pas été formellement testée par des consommateurs ou des réparateurs – mais une grandeur adaptative établie à différents stades.

Une telle définition responsabilisant les réparateurs et les consommateurs en plus des fabricants contribuerait à ce que l’indice de réparabilité ne soit plus perçu par ces derniers comme une contrainte, mais bien comme un outil alimentant une analyse réflexive sur la conception de leurs produits.

À propos des auteurs :

Nicolas Roisin. Ph.D. Student, Université catholique de Louvain (UCLouvain).

Jean-Pierre Raskin. Professeur en génie électrique, Université catholique de Louvain (UCLouvain).

Sébastien Toussaint. Research associate, Université catholique de Louvain (UCLouvain).

Valérie Swaen. Professeure ordinaire, présidente du Louvain Research Institute in Management and Organizations (LouRIM), Université catholique de Louvain (UCLouvain).

Cet article est republié à partir de The Conversation sous licence Creative Commons.

Lire l’article original.